一、方案编制依据

1、规范类

因案例188金宝博平台在天津,规范中含有天津的地方标准

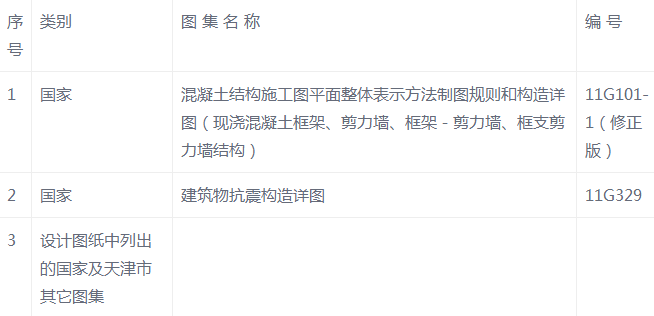

2、图集类

二、钢筋概况

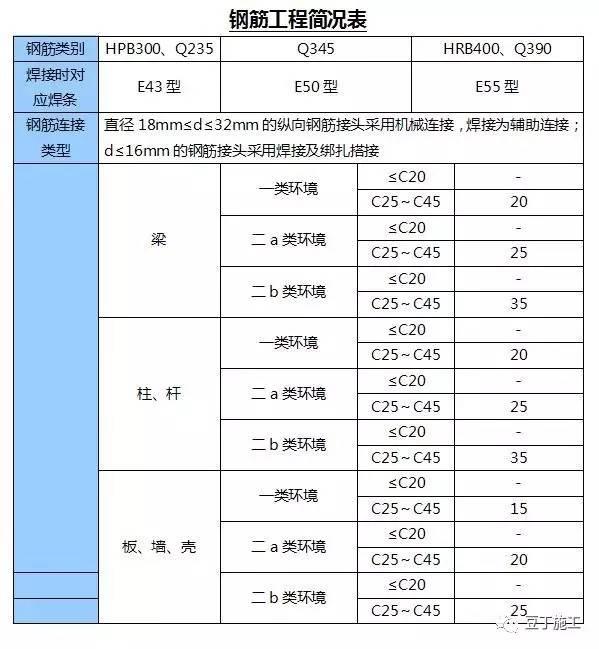

钢筋主要采用HPB300、HRB335 和HRB400,钢筋直径6.5~28mm。钢筋搭接、锚固、保护层厚度、构造要求根据图纸和规范、图集要求,简况见下表。

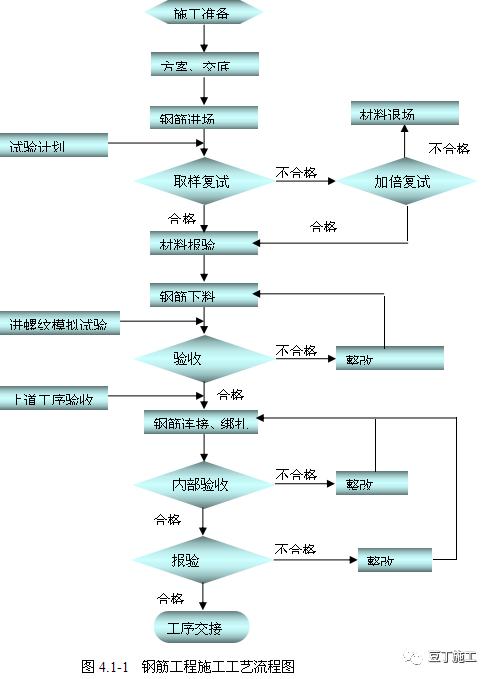

三、钢筋188金宝博平台施工工艺

钢筋从进场验收、抽样复试、加工、连接、安装直至验收具体施工工艺流程详见下图所示。

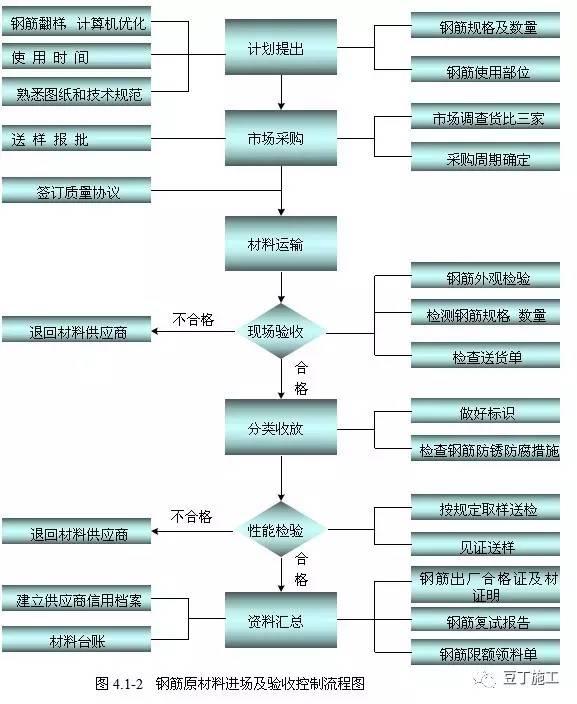

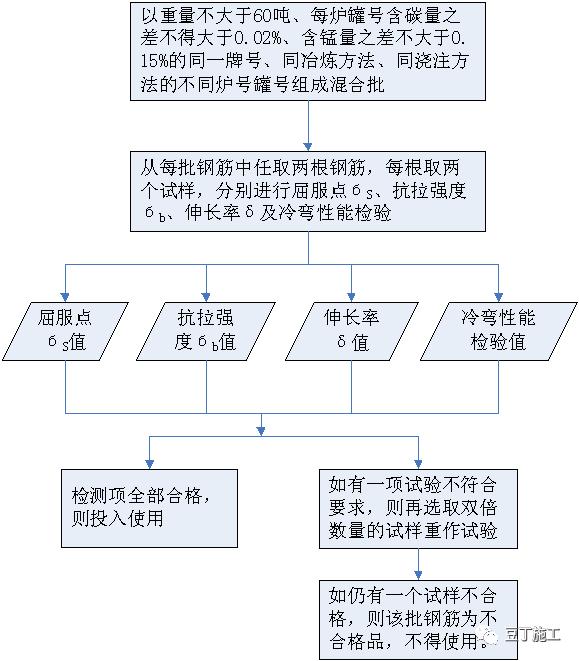

四、钢筋原材成型要求及验收流程图

五、钢筋加工

1、钢筋放样

根据188金宝博平台的施工图纸及规范要求,对188金宝博平台各部位进行详细的钢筋配置,配置过程中,若发现框架节点、暗柱及连梁节点钢筋过密,一定要先放样,提前采取措施,便于现场的加工制作。配筋单必须先经审核,无误并签字后方可进行钢筋加工。应综合考虑原材用料,按照钢筋原材长度9m和12m两种长度适当比例制订下料计划,以减少钢筋加工的损耗。

下料原则:同规格钢筋根据不同长度,长短搭配,统筹配料;先断长料,后断短料,减少短头,减少损耗。

2、钢筋调直

本188金宝博平台HPB300级钢筋主要采用钢筋调直机进行调直;对于HRB400级钢筋,供货厂家在运输过程中应保证钢筋不弯曲、不变形,如果出现弯曲、变形情况,可采用锤直或扳直的方法进行调直。钢筋调直后应平直、无局部弯曲。

施工中少量盘条钢筋采用卷扬机冷拉调直,HPB300级钢筋冷拉率不宜大于4%,现场拉伸的距离为37m长,冷拉长度要不大于1.48m,在地上画出控制刻度线,调直时按此控制刻度线进行拉伸,以防止超拉。HRB335级及HRB400级钢筋的冷拉率不宜大于1%。使用时将可滑动标尺移至钢筋拉直处,根据调直冷拉率,此时可知道拉伸后位置及距离,并在标尺上做标记。操作时必须有专人负责调标尺。钢筋伸长值的测量起点,以卷扬机拉紧钢筋时为准。钢筋冷拉速度不宜过快,待拉到规定长度后,要平稍停,然后再行放松。冷拉线两端必须装置防护设施,冷拉时严禁在冷拉线两端站人,或跨越、触动正在冷拉的钢筋。

3、钢筋下料

钢筋下料前,要核实钢筋的原材报告、复试报告和见证报告,均齐全合格后方可使用。钢筋在加工前应洁净、无损伤,油渍、漆污和铁锈等在使用前处理干净。下料原则:同规格钢筋根据不同长度,长短搭配,统筹配料;先断长料,后断短料,减少短头,减少损耗。

4、钢筋切断

采用钢筋切断机及砂轮切割机对钢筋进行切断。钢筋切断机由专人负责操作。切断时要保证刀片与冲击刀片刀口的距离,直径<20mm的钢筋宜重叠1~2mm,直径≥20mm的钢筋宜留3mm左右,以保证钢筋的下料长度。切完大钢筋后切小钢筋之前,要及时调整切断机刀片,防止因刀片松动造成“马蹄”筋的出现,影响下料准确。断料时HPB300级钢筋每次切断根数不得超过2根。

将同规格钢筋根据不同长度长短搭配,统筹排料;一般先断长料,后断短料,减少短头,减少损耗。钢筋切断时,钢筋和切断机刀口要成垂线,同时避免用短尺量长料,防止在量料中产生累计误差,为此,在工作台上标出尺寸刻度线并设置控制断料尺寸用的挡板。

在切断过程中,如发现钢筋有劈裂,缩头或严重的弯头等必须切除,如发现钢筋的硬度与钢种有较大出入,及时向有关人员反映,查明情况。

直螺纹接头连接钢筋、梯子筋、双F铁、定距框的顶模棍,必须用砂轮切割锯切断,确保端头平齐。

5、钢筋成型

将切割好的钢筋按照配筋单分区、分段、分层、分部位、分规格进行弯曲成型。钢筋成型加工控制重点为箍筋加工、梯子筋、定距框、马凳的加工以及直螺纹接头的加工质量。

1)钢筋弯曲

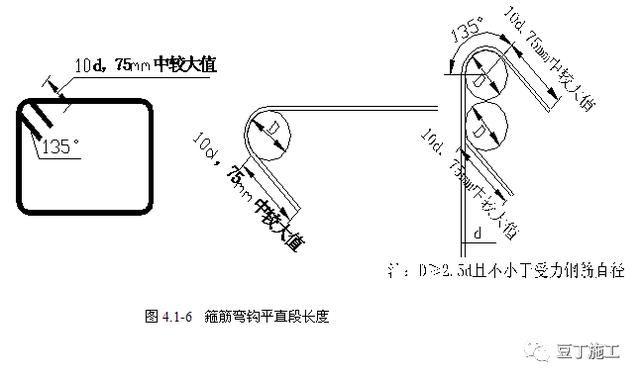

HPB300级钢筋采用人工操作摇手扳子进行钢筋弯曲成型,HRB400级钢筋采用钢筋弯曲成型机进行弯曲成型。成型钢筋的弯折必须符合抗震等有关规定: 对HPB300级钢筋两端的180°弯钩和箍筋的 135°弯钩,其弯曲直径不小于2.5d;90°HRB335、HRB400级钢筋弯曲直径不小于4d;180°钩平直长度3d;(φ10:50mm; φ8:45mm;φ6.5:30mm)箍筋平直长度10d(φ10:>100mm; φ8:>80mm;φ6:>60mm)。见图10.2.4-5所示。

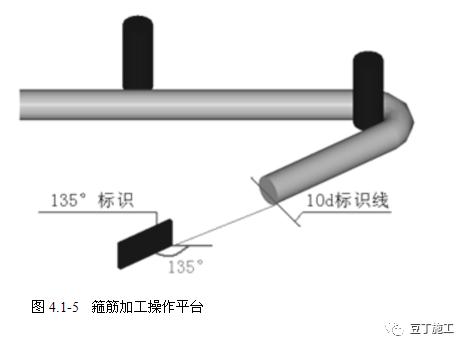

为了保证箍筋加工的准确性要求在加工机具的操作平台上用角钢焊出135°、90°及弯钩平直长度控制线,见图4.1-5所示。

钢筋弯曲前,对形状复杂的钢筋,根据钢筋料单上标明的尺寸,用笔将各弯曲点位置划出,要考虑钢筋弯曲时的增长量。划线从钢筋中线开始向两边进行,两边不对称的钢筋,可从钢筋一端开始向另一端划线。

钢筋做90度弯钩时必须加挡板,挡板根据钢筋直径随时调整。防止圆弧变形。

钢筋加工允许偏差:受力钢筋顺长度方向偏差(全长):±10mm;弯起钢筋的弯折位置偏差:±20mm;箍筋内净尺寸:±5mm;

2)箍筋加工,见图4.1-6所示。

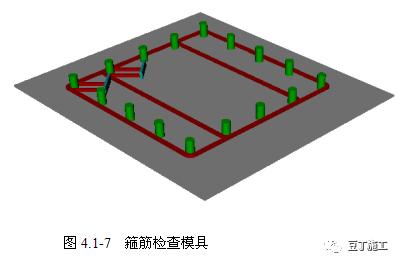

箍筋加工完后,要求用“箍筋检查模具”进行检查,确保加工出来的每个箍筋尺寸、弯钩长度、角度符合标准,见图4.1-7所示。

3)钢筋直螺纹接头加工

①钢筋连接套筒制造:

钢筋连接套筒应按照产品设计图纸要求制造,重要的尺寸:外径、长度、螺纹牙型及精度应有生产检验;

钢筋连接套筒不得有表面裂纹及内纹、不得有严重的锈蚀。

钢筋连接套简装箱前套筒应有保护端盖,严禁套简内进入杂物。见图4.1-8所示。

②钢筋丝头制造:

钢筋下料时用无齿锯切断:钢筋端面平整并与钢筋轴线垂直,不得有马蹄形或扭曲;钢筋端部不得有弯曲,出现弯曲时应调直;

滚丝器应与钢筋规格调整一致,丝头滚轧长度应满足设计规定;钢筋丝头加工时,不得在没有切削润滑液的情况下加工;应使用水性切削润滑液,不得使用油性切削润滑液;

钢筋丝头螺纹中径、牙型角及丝头长度应符合规定;钢筋丝头有效丝扣中径的圆柱度(每个螺纹的中径)误差不得超过0.2mm;标准型钢筋丝头有效丝扣长度应不小于1/2连接套筒长度,其它连接形式应符合产品设计要求;

钢筋丝头加工完毕后,钢筋套丝的质量,必须由操作工人逐个用牙规和卡规或环规进行检查。钢筋的牙形必须与牙形规相吻合,其小端直径必须在卡规或环规的允许误差范围内。不合格的丝头要切除重新加工。

钢筋丝头加工完毕经检验合格后,立即带上保护帽或拧上连接套筒,防止装卸钢筋时损坏丝头;

钢筋丝头表面不得有严重的锈蚀及损坏。

③钢筋连接接头的施工现场检验:

钢筋丝头现场检验的抽样方法:

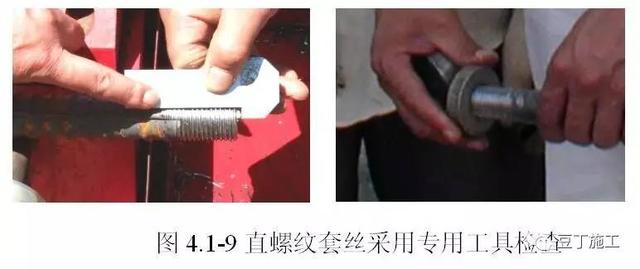

加工的钢筋丝头应进行逐个自检,出现不合格丝头时应切去重新加工;自检合格的钢筋丝头,应由现场质检员随机抽样进行检验。以一个工作班加工的丝头为一个检验批,随机抽检10%。抽检合格品率不应小于95%。当抽检合格品率小于95%时,应加倍抽检。若合格品率仍小下95%时,则应对全部丝头进行逐个检验,合格者方可使用。钢筋丝头现场检验见图4.1-9、10所示。

直螺纹丝头加工质量:

操作工人应参加技术规程培训,考核合格后持证上岗。钢筋应先调直再用砂轮切割机下料,切口端面应与钢筋轴线垂直,不得有马蹄形或翘曲。

加工丝头的牙形、螺纹必须与连接套的牙形、螺距一致,有效丝扣段内的秃牙部分累计长度小于一扣周长的1/2。

4)梯子筋、双F卡、定距框、马凳的加工:

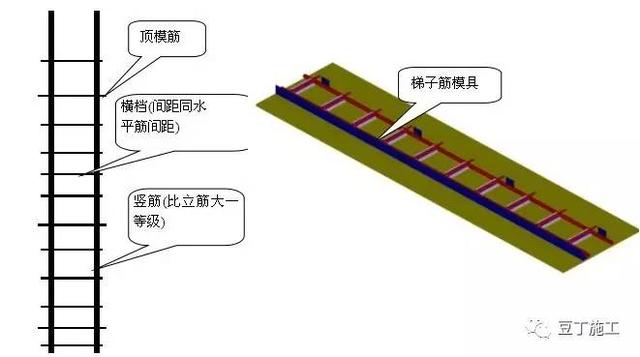

梯子筋的加工应根据墙厚、钢筋设计间距在标准模具内加工。地下外墙内的顶棍中间设置钢止水片,加工必须准确,两端必须用砂轮锯切割,毛边磨平。

图4.1-11 梯子筋示意图

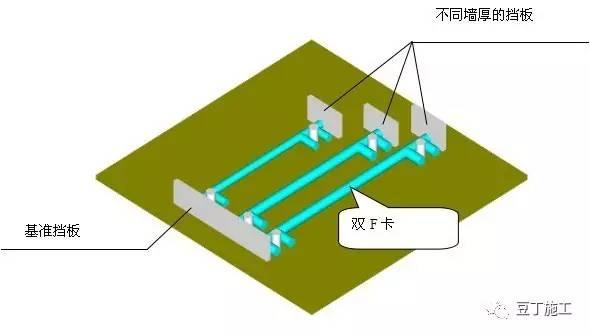

双F卡的加工:加工时控制双F卡的卡口位置准确且顶模筋两端伸出长度确保一致。为保证双F卡加工的准确性,要求用合格专用模具加工详见下图:

图4.1-12 双F卡加工示意图

定距框根据柱(暗柱)的断面尺寸、钢筋设计间距在标准模具内加工,定距框中的顶模棍采用砂轮切割机切割;马凳的加工根据板厚、铺设方向及钢筋保护层确定其高度进行加工。

梯子筋、定距框、马凳成品及其相应模具应纳入预检中,梯子筋、定距框的分档间距应准确,马凳高度应准确。

梯子筋、定距框、马凳应根据墙厚、板厚、钢筋粗细选用合适的钢筋作为骨架,焊接应牢固,其刚度应附合支撑要求。

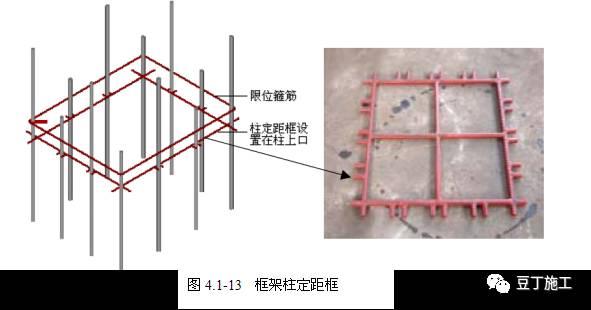

框架柱定距框制作:框架柱定距框放置于柱顶端和下端。制作时先放大样于钢板上,精确量尺后双面焊牢保证其刚度强度。见图4.1-13所示。

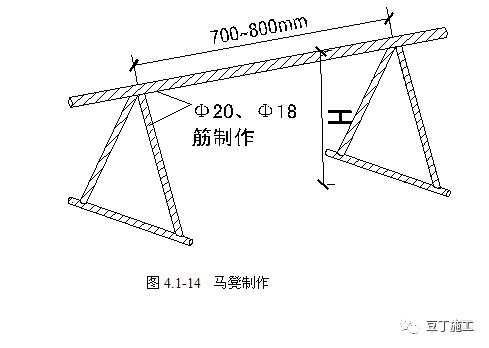

马凳制作:马凳腿支撑点,不得接触板底,摆放时架在下层钢筋上。厚度≥300mm顶板用HRB400直径20和18筋制作,支撑点间距小于1m,保证其刚度。马凳制作必须保证焊接质量,有足够强度。见图4.1-14所示(图中,H为马凳的高度,H=板厚度-上铁保护层-上铁直径-下铁保护层-下铁直径)。

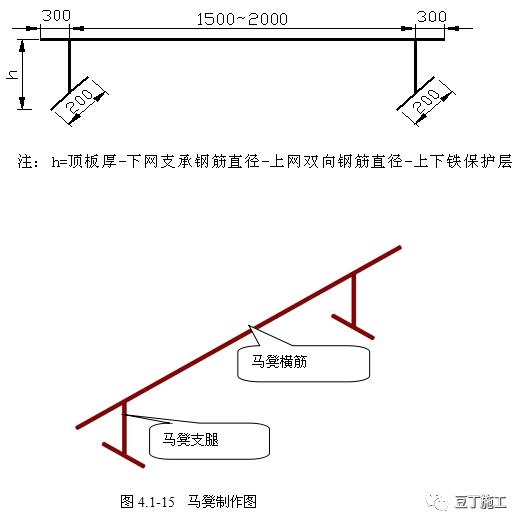

厚度<300mm顶板马凳统一用HRB400直径12筋制作,支撑点间距小于1m,另外,当板负筋为I级钢时,配合使用小马凳,使板负弯距筋得到有效支撑,防止踩踏变形,小马凳用HRB300直径12筋制作。下支撑架在下筋之上,不允许支在模板上。见图4.1-15所示(H为马凳的高度,H=板厚度-上铁保护层-上铁直径-下铁保护层-下铁直径)。

马凳高度计算必须考虑马凳放置方向,同一板块会因方向不同高度不同。应及时调整模具。尺寸相近,制作后及时做好标识,以防混淆。

5)钢筋除锈

钢筋原材加工及半成品安装前,先对由于潮湿或雨水引起的钢筋锈蚀进行除锈。HPB300级盘条钢筋原材的浮锈可在调直过程中除去。钢筋除锈可采用钢丝刷手工或电动钢丝刷进行。对于锈蚀严重形成老锈、片锈的钢筋禁止使用。