介绍了火力发电厂烟气脱硝逃逸氨在烟气净化流程中的迁移途径,分析了逃逸氨在石灰石湿法脱硫系统中的溶解平衡和物料平衡关系,以及化学沉淀工艺、脱硫废水零排放工艺、脱硫废水高温烟气蒸发工艺3种脱硫废水处理工艺中铵离子的变化及其迁移的可能途径。结果表明:脱硝反应器中的氨逃逸难以避免;逃逸氨在脱硫塔内被吸收转化为铵离子,是脱硫废水氨氮的主要来源之一;氨氮含量高的脱硫废水,采用加碱提高 pH值的软化处理和高温烟气蒸发结晶工艺进行零排放处理时应充分考虑氨的挥发问题。

烟气脱硝系统是火电厂保证燃煤锅炉烟气达标排放的主要188金宝博平台措施之一。截至 2017 年底,全国火电厂已投运烟气脱硝机组容量为 9.6 亿 k W,占火电装机总容量的 87.3%。在所有烟气脱硝188金宝博平台项目中,95%的项目采用以氨为还原剂的选择性催化还原(SCR)脱硝工艺。

为了提高烟气中 NOx与还原剂 NH3发生氧化还原反应生成 N2的速度和转化程度,加入的氨量必须大于等摩尔反应的理论值,且维持一定的过剩量。这部分过量的氨,会随着烟气“逃出”脱硝反应器,这种现象称为氨逃逸,而逃逸出来的氨称为逃逸氨。由于锅炉烟道中存在烟气流场不均、温度场不均、催化剂失效度不均、锅炉负荷波动等问题,难以准确在线测量和控制烟气中逃逸氨,逃逸氨的体积分数通常大于设计规程规定的 3 μL/L,从而对后续烟气系统及脱硫废水处理系统等产生不良影响。

1逃逸氨迁移途径与排放控制标准

电厂燃煤锅炉烟气含有大量余热,可通过省煤器和空气预热器加以利用。烟气中含有的 NOx、粉尘、SO2等有毒有害物质则通过脱硝反应器、除尘器、脱硫塔等工艺设备进行净化处理,最终净化后的烟气排入大气。典型的烟气净化处理工艺流程如图 1 所示。

图 1火力发电厂锅炉烟气净化处理工艺流程

图 1 中,作为还原剂的氨气(NH3)通过加氨系统输送到脱硝反应器前部的烟道中与烟气中的NOx 在烟道中充分混合后,进入脱硝反应器在催化剂的作用下发生氧化还原反应,将 NOx还原为 N2。脱硝反应器的逃逸氨会对后续空气预热器、除尘器、脱硫塔等设备和脱硫废水处理工艺产生不同程度的影响。典型的石灰石-石膏湿法烟气脱硫系统如图2所示。该系统由石灰石制浆系统、SO2吸收塔、石膏浆液固液分离系统(旋流分离器、石膏脱水淋洗、气液分离器和脱硫废水收集)等单元组成。

图 2 典型石灰石-石膏湿法烟气脱硫系统

脱硫塔内混合了石灰石-石膏浆液,在循环泵的作用下,通过塔内喷嘴以喷淋方式流下,以对流方式与烟气接触,吸收烟气中的 SO2并与之发生化学反应生成石膏。与此同时,循环浆液也吸收了脱硝反应器的逃逸氨将其转化为 NH4+。

循环浆液会吸收烟气中的挥发性含 Na 物质、重金属、HCl 等物质,并将其溶解,在烟气产生的蒸发作用下使其得到富集。当脱硫塔内反应产物石膏和各种杂质的含量达到一定限值时,循环浆液就被排出脱硫塔,以维持塔内化学反应的正常进行。

排出塔外的浆液通过旋流分离器进行固液分离,分离出来的“脱硫废水”主要特征是高盐,其所含氨氮大部分源于被石灰石-石膏浆液吸收的脱硝逃逸氨。未被吸收仍呈气态的逃逸氨,则会随着烟气排放到大气中去。对于废气、废水中氨的排放,国家/行业标准规定的排放限值见表 1。政府部门将按表 2 的税目税额按日计征收环保税。

表 1废气、废水有关氨排放限值

表 2大气污染物中氨及水污染物中氨氮的税目税额

2 脱硫塔内氨的溶解平衡与物料平衡

2.1 溶解平衡基本关系

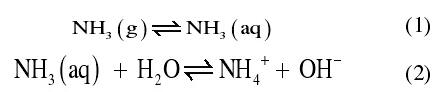

脱硝反应器的逃逸氨,随着烟气流动进入脱硫吸收塔内,大部分逃逸氨将很快被塔内脱硫循环浆液吸收溶解,形成水合氨。由于塔内浆液吸收了烟气中的酸性气体 SO2、SO3和 HCl 而呈酸性,故碱性的水合氨将很快发生电离反应,生成游离的铵离子(NH4+)。

当脱硫塔内的反应过程趋于稳态时,可利用氨的溶解平衡和电离平衡进行相关计算。对于反应 式(1),可采用亨利分压定律进行计算:

![]()

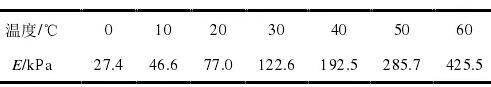

式中:pe为氨气在气相中的平衡分压,kPa;E 为氨气溶解平衡亨利系数,kPa;x 为在液相中水合氨的摩尔分数。不同温度下,氨气溶解平衡的亨利系数取值见表 3。

表 3 不同温度下氨水的亨利系数

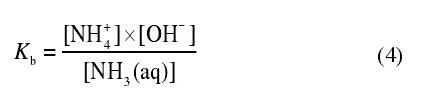

对于反应式(2),当电离达到平衡时 Kb电离平衡常数为

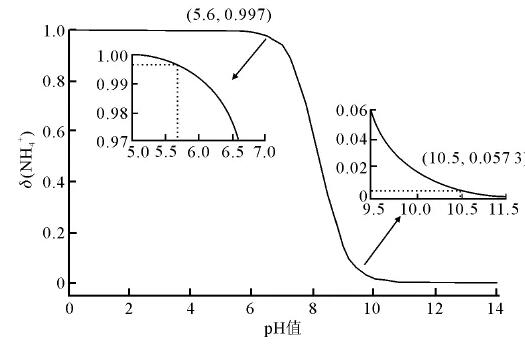

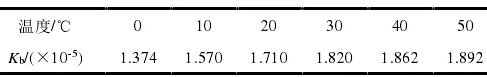

在不同温度下,电离平衡常数 Kb见表 4。由式(4)和表 4 可知,一定温度下,NH3(aq)—NH4+的溶解平衡体系中,氨-铵两种型态的摩尔分数取决于溶液的p H 值。在 50℃下,NH4+的摩尔分数随 pH 值关系变化曲线如图 3 所示。

从图 3 中曲线可知:当溶pH值较低时,溶解于水的氨绝大部分会以铵离子形式存在;当溶液 pH值较高时,则绝大部分以水合氨的形式存在。图 3 结果根据氨水的电离常数计算而得,计算过程见文献。

图 3 NH4+摩尔分数随 pH 值的变化关系曲线 (50 ℃)

表 4 不同温度下氨水电离平衡常数

根据气体溶解平衡的气体分压定律即亨利定律式(3)和表3的数据可知,在高 pH 值条件下,水合氨容易转变成为挥发性氨气逸出。由图 3 可见,pH 值在 6~9 时,为 NH3(aq)—NH4+共存区间,但随着 pH 值的提高,NH4+的摩尔分数下降较快,NH3(aq)的摩尔分数上升较快,在 pH值为 8.18 处达到等分率点。

在脱硫塔运行过程中,浆液的pH值通常控制在图 3 中的 a)段;在采用双碱法对脱硫废水进行软化处理的过程中,反应体系的 pH 值通常控制在图3 中 b)段。从图 3a)可知,如果脱硫塔浆液运行 pH值控制在 5.6,则 NH4+的摩尔分数为 0.997,NH3(aq)的摩尔分数为 0.003;从图 3b)可知,脱硫废水加碱软化处理后,如果 pH 值达到 10.5,则溶液中的 NH4+的摩尔分数锐减至 0.006,有摩尔分数为 0.994 的NH4+转变为 NH3(aq),进而转变为挥发性的氨气再次成为逃逸氨。当然,如果反应温度低于 50 ℃,摩尔分数则稍有不同。

2.2 物料平衡基本关系分析

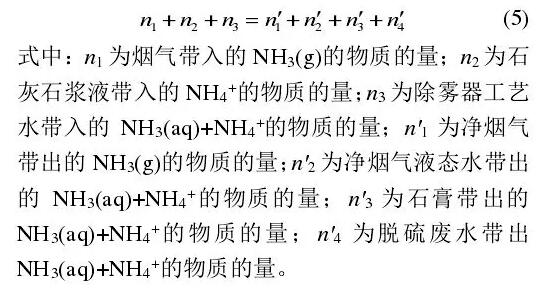

脱硫塔内石灰石-石膏浆液中的NH4+,除了来自烟气的脱硝逃逸氨外,还有一部分来自工艺水。因此,脱硫塔内氨气-水合氨-铵离子的物料平衡关系为

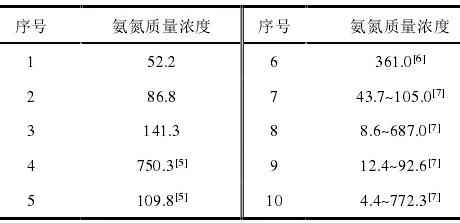

脱硫塔中氨和 NH4+的排放途径有 4 个:通常情况下,净烟气携带的液态水滴所含有的NH4+和脱水石膏所带走的NH4+比例很小,而且在系统运行中是可控的;脱硫塔排出的氨和NH4+的途径主要是净烟气带走的氨气和脱硫废水带走的NH4+。10 家电厂脱硫废水氨氮含量范围见表5。

表 5 电厂脱硫废水氨氮质量浓度(以氮计) mg/L

由表 5 中数据可知,不同发电厂或不同的机组,或者同 1 台机组在不同的运行时段,脱硫废水的氨氮质量浓度变化范围很大,低的可以低于国家污水排放标准中的一级 A(小于 15mg/L),高的可以达到 700mg/L 以上,超过国家标准的 40~50 倍。 脱硫废水的氨氮质量浓度不仅容易超标,而且不易控制。根据氨气-水合氨-铵离子的平衡关系,对于脱硫塔气液反应体系而言:

1)当石灰石-石膏浆液 pH 值降低时,脱硫废水中的铵含量就会升高,当浆液 pH 值升高时,净烟气中的氨气排放量就会增加;

2)如果石灰石-石膏浆液和除雾器工艺用水的铵含量相对稳定,脱硫废水氨氮含量大幅波动或升高,则说明脱硝反应器逃逸氨发生大幅波动或升高。

3 逃逸氨对脱硫废水处理工艺的影响

3.1 溶解平衡基本关系分析

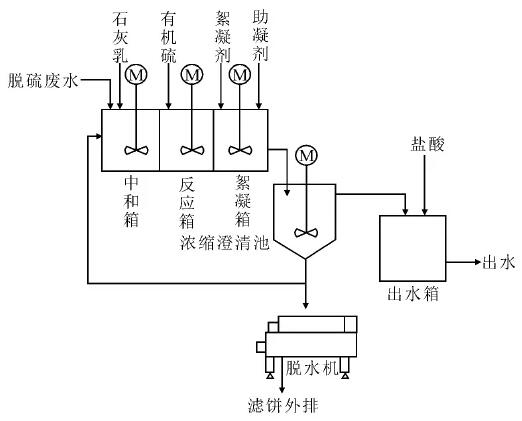

常规脱硫废水大多采用传统的化学沉淀絮凝澄清工艺进行处理,其典型流程如图 4 所示。由图 4 可见,该工艺加入石灰乳进行酸碱中和处理和沉淀处理,被处理的脱硫废水的 pH 值将控制在6.0~9.0 范围内,以实现达标排放。对于氨氮含量较高的脱硫废水,只要中和箱中溶液的 pH 值不过高,脱硫废水中的氨通常就会以水合氨和铵离子的形态共存于溶液中,不会挥发逃逸到大气中造成空气污染。

图 4 化学沉淀工艺处理脱硫废水工艺流程

3.2 脱硫废水零排放处理工艺

在以溶解盐蒸发结晶为目标实现脱硫废水零排放的工艺路线中,通常需要对脱硫废水进行软化处理,一般采用石灰-苏打法或烧碱-纯碱双碱法软化工艺。为使脱硫废水中的 Mg2+沉淀下来,必须将脱硫废水 pH 值调整到 10.5 以上。然而,由图 3 可知,对于氨氮含量较高的脱硫废水,由于溶液 pH 值的升高,铵离子的摩尔分数将大幅下降,绝大部分转化为氨气,逃逸到大气中,造成空气污染。

3.3 脱硫废水高温烟气蒸发工艺

在以烟气蒸发方式实现脱硫废水零排放的工艺路线中,高温烟气蒸发是目前较受关注的脱硫废水处理方法。该方法从空气预热器前引出一路高温烟气,将脱硫废水以雾化方式喷入该高温烟气烟道内,利用高温烟气的巨大热量,迅速将脱硫废水液滴蒸发形成气体,将其中所含悬浮物和溶解盐转变为固态微粒,通过除尘器去除,从而实现脱硫废水的零排放。

然而,由于铵盐的热稳定性差,在高温烟气的加热过程中,铵盐受热分解产生氨气,重新进入烟气。氨气随烟气再次进入脱硫塔,被石灰石-石膏浆液吸收,最终又会返回到脱硫废水中,形成闭路循环,从而加大废水中的氨氮量,加大脱硫系统净烟气氨逸出量。

4 结 论

1)采用以氨为还原剂的 SCR 烟气脱硝方法时,氨逃逸是不可避免的。逃逸氨在脱硫塔中被石灰石-石膏浆液吸收,发生溶解反应,成为石灰石-石膏浆液及脱硫废水中含氨物质的主要来源。

2)进入脱硫塔内的各种形态含氨物质的物料平衡受多种运行状态参数的影响,其在不同排出途径中的分布也随之受到影响。在各种影响因素中,石灰石-石膏浆液 pH 值是主要影响因素,在一定的温度下,它决定了含氨物质中铵离子与水合氨的摩尔分数。脱硫废水保留了石灰石-石膏浆液中的大部分含氨物质,绝大多数电厂脱硫废水的氨氮测定值都远超国家污水排放标准。因此,目前常规的脱硫废水处理系统须进行脱氮改造。

3)脱硫系统采用高氨氮量的综合废水作为石灰石制浆用水和除雾器工艺水,是导致净烟气氨含量超过原烟气的原因之一,也是导致脱硫废水中氨氮含量超标的主要原因之一。

4)如果脱硫废水中的氨氮量较高,则氨氮在双碱法软化处理脱硫废水零排放工艺中将再次以氨气的形式逃逸出来。在高温烟气蒸发零排放处理工艺中,铵盐将发生热分解成为氨气,再次进入脱硫塔被吸收,形成闭路循环。因此,在脱硫废水氨氮含量较高的情况下,进行深度软化或利用高温烟气(空气预热器前)进行零排放处理时,需妥善考虑逃逸氨的迁移问题。